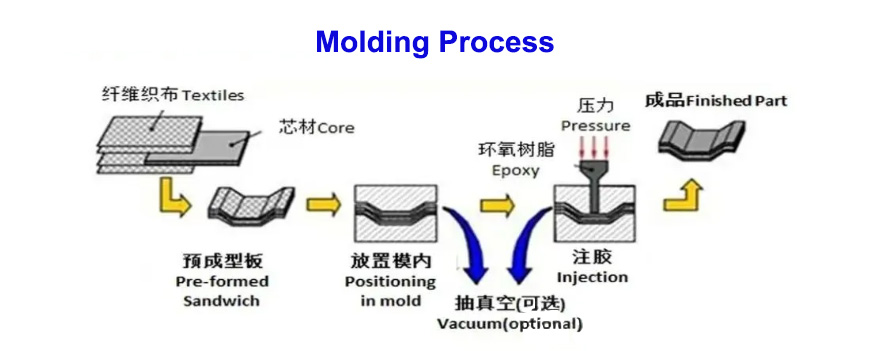

ပုံသွင်းခြင်းလုပ်ငန်းစဉ်ဆိုသည်မှာ မှို၏သတ္တုမှိုအခေါင်းထဲသို့ prepreg အချို့ကို ထည့်သွင်းခြင်း၊ အပူအရင်းအမြစ်ပါသော ဖိစက်များကို အသုံးပြု၍ အပူချိန်နှင့် ဖိအားအချို့ကို ထုတ်လုပ်ခြင်းဖြင့် မှိုအခေါင်းအတွင်းရှိ prepreg ကို အပူ၊ ဖိအားဖြင့် ပျော့ပျောင်းစေပြီး စီးဆင်းမှုအပြည့်ဖြင့် မှိုအခေါင်းပုံသွင်းခြင်းနှင့် ကုသမှုထုတ်ကုန်များဖြင့် ပြည့်နှက်စေသည့် လုပ်ငန်းစဉ်နည်းလမ်းတစ်ခုဖြစ်သည်။

ထိုပုံသွင်းခြင်းလုပ်ငန်းစဉ်ပုံသွင်းခြင်းလုပ်ငန်းစဉ်တွင် အပူပေးရန် လိုအပ်ခြင်းဖြင့် သွင်ပြင်လက္ခဏာရှိပြီး အပူပေးရခြင်း၏ ရည်ရွယ်ချက်မှာ prepreg resin ကို ပျော့ပျောင်းစေသောစီးဆင်းမှုကို မှိုအခေါင်းပေါက်နှင့် ပြည့်စေပြီး resin matrix ပစ္စည်း၏ ကုသမှုတုံ့ပြန်မှုကို အရှိန်မြှင့်ရန်ဖြစ်သည်။ မှိုအခေါင်းပေါက်ကို prepreg ဖြင့်ဖြည့်သည့်လုပ်ငန်းစဉ်အတွင်း resin matrix စီးဆင်းမှုသာမက အားဖြည့်ပစ္စည်းနှင့်သစ်စေးမက်ထရစ်နှင့် အားဖြည့်အမျှင်များသည် မှိုအခေါင်းပေါက်၏ အစိတ်အပိုင်းအားလုံးကို တစ်ပြိုင်နက်တည်း ဖြည့်ပေးသည်။

resin matrix viscosity သာလျှင် အလွန်ကြီးမားပြီး reinforcing fibers များနှင့်အတူ စီးဆင်းရန် လုံလောက်သော bond အလွန်အားကောင်းသောကြောင့် molding လုပ်ငန်းစဉ်သည် ပိုမိုကြီးမားသော molding pressure လိုအပ်သည်။ ၎င်းတွင် မြင့်မားသော strength၊ မြင့်မားသော precision နှင့် corrosion resistance ရှိသော metal molds များ လိုအပ်ပြီး curing molding ၏ အပူချိန်၊ ဖိအား၊ ထိန်းထားချိန်နှင့် အခြား process parameters များကို ထိန်းချုပ်ရန် အထူး hot presses များကို အသုံးပြုရန် လိုအပ်ပါသည်။

မြင့်မားသောထုတ်လုပ်မှုထိရောက်မှု၊ ထုတ်ကုန်အရွယ်အစားတိကျမှုနှင့် မျက်နှာပြင်အပြီးသတ်မှုတို့၏ ပုံသွင်းနည်းလမ်း၊ အထူးသဖြင့် ပေါင်းစပ်ပစ္စည်းထုတ်ကုန်များ၏ ရှုပ်ထွေးသောဖွဲ့စည်းပုံအတွက် ယေဘုယျအားဖြင့် တစ်ကြိမ်ပုံသွင်းနိုင်ပြီး ပေါင်းစပ်ပစ္စည်းထုတ်ကုန်များ၏ စွမ်းဆောင်ရည်ကို မထိခိုက်စေပါ။ ၎င်း၏ အဓိကအားနည်းချက်မှာ မှိုဒီဇိုင်းနှင့် ထုတ်လုပ်မှုသည် ပိုမိုရှုပ်ထွေးပြီး ကနဦးရင်းနှီးမြှုပ်နှံမှုမှာ ပိုမိုကြီးမားသည်။ ပုံသွင်းလုပ်ငန်းစဉ်တွင် အထက်ပါချို့ယွင်းချက်များရှိသော်လည်း မှိုသည်ပုံသွင်းခြင်းလုပ်ငန်းစဉ်composite material molding လုပ်ငန်းစဉ်တွင် အရေးကြီးသော အခန်းကဏ္ဍမှ ပါဝင်နေဆဲဖြစ်သည်။

၁။ ပြင်ဆင်မှု

မီးဖိုစမ်းသပ်မှုအပိုင်းအစဖြင့် မှိုပြင်ဆင်ခြင်း၊ ပုံသွင်းခြင်းကိရိယာများကို ကောင်းစွာလုပ်ဆောင်ပြီး ကျန်ရှိနေသော အစေးနှင့် အပျက်အစီးများကို နောက်ဆုံးအသုံးပြုချိန်တွင် မှိုကို သန့်ရှင်းချောမွေ့စေရန် မှိုကို သန့်ရှင်းအောင်ထားပါ။

၂။ ပရီပရက်ဂ်များ ဖြတ်တောက်ခြင်းနှင့် တင်ခြင်း

ကာဗွန်ဖိုက်ဘာကုန်ကြမ်းပစ္စည်းများဖြင့် အဆင်သင့်ဖြစ်သော ထုတ်ကုန်အဖြစ် ပြုလုပ်မည်ဖြစ်ပြီး၊ ပြန်လည်သုံးသပ်ခြင်းကို အောင်မြင်ပြီးနောက် prepreg ပြုလုပ်မည်ဖြစ်ကာ၊ ကုန်ကြမ်းဧရိယာ၊ ပစ္စည်းများ၊ စာရွက်အရေအတွက်၊ အမွှေးတိုင်အလွှာအလိုက် ကုန်ကြမ်းအလွှာများကို တွက်ချက်ပြီး တစ်ချိန်တည်းမှာပင်၊ ကြိုတင်ဖိအားအတွက် ပစ္စည်း၏ အပေါ်ယံအနေအထားတွင်၊ ပုံမှန်ပုံသဏ္ဍာန်သို့ ဖိသွင်းထားပြီး၊ သိပ်သည်းသော အရာအရေအတွက် အတိုင်းအတာတစ်ခုအထိ အရည်အသွေးရှိသည်။

၃။ ပုံသွင်းခြင်းနှင့် ကုသခြင်း

စီထားသော ကုန်ကြမ်းများကို မှိုထဲသို့ထည့်ပါ၊ တစ်ချိန်တည်းမှာပင် အတွင်းပိုင်း ပလတ်စတစ်လေအိတ်များထဲတွင် မှိုကိုပိတ်ပါ၊ တစ်ခုလုံးကို မှိုစက်ထဲသို့ထည့်ပါ၊ အတွင်းပိုင်း ပလတ်စတစ်လေအိတ်များအပြင် သတ်မှတ်ထားသော စဉ်ဆက်မပြတ်ဖိအား၊ စဉ်ဆက်မပြတ်အပူချိန်၊ ခြောက်သွေ့စေရန် စဉ်ဆက်မပြတ်အချိန်သတ်မှတ်ပါ။

၄။ အအေးခံခြင်းနှင့် ပုံသွင်းခြင်း

မှိုအပြင်ဘက်တွင် ဖိအားကာလတစ်ခုကြာပြီးနောက် ဦးစွာ အအေးခံပြီး အချိန်ကာလတစ်ခုကြာအောင် မှိုကိုဖွင့်ကာ ကိရိယာမှိုကို သန့်ရှင်းစေရန် မျက်လုံးအပြင်ဘက်တွင် မှိုကို ဖယ်ရှားပါ။

၅။ ပုံသွင်းခြင်း လုပ်ဆောင်ခြင်း

ထုတ်ကုန်ကို ပုံသွင်းပြီးနောက် သံမဏိဘရက်ရှ် သို့မဟုတ် ကြေးနီဘရက်ရှ်ဖြင့် ကျန်ရှိနေသော ပလတ်စတစ်ကို ခြစ်ထုတ်ပြီး ဖိသိပ်ထားသောလေဖြင့် မှုတ်ထုတ်ကာ ပုံသွင်းထုတ်ကုန်ကို ඔප දැමීමීම ပြုလုပ်ပေးသောကြောင့် မျက်နှာပြင် ချောမွေ့သန့်ရှင်းပါသည်။

၆။ ပျက်စီးခြင်းမရှိသော စမ်းသပ်ခြင်းနှင့် နောက်ဆုံးစစ်ဆေးခြင်း

ထုတ်ကုန်များ၏ ပျက်စီးခြင်းမရှိသော စမ်းသပ်ခြင်းနှင့် နောက်ဆုံးစစ်ဆေးခြင်းကို ဒီဇိုင်းစာရွက်စာတမ်းများ၏ လိုအပ်ချက်များနှင့်အညီ ဆောင်ရွက်ပါသည်။

မွေးဖွားချိန်မှစ၍ကာဗွန်ဖိုက်ဘာပေါင်းစပ်ပစ္စည်းများထုတ်လုပ်မှုကုန်ကျစရိတ်နှင့် ထုတ်လုပ်မှုနှုန်းဖြင့် အမြဲတမ်းကန့်သတ်ထားသောကြောင့် ပမာဏများစွာအသုံးမပြုခဲ့ပါ။ ကာဗွန်ဖိုက်ဘာထုတ်လုပ်မှုကုန်ကျစရိတ်နှင့် နှုန်းကို ဆုံးဖြတ်ရန်မှာ ပုံသွင်းခြင်းလုပ်ငန်းစဉ်ဖြစ်ပြီး၊ ကာဗွန်ဖိုက်ဘာပေါင်းစပ်ပစ္စည်းပုံသွင်းခြင်းလုပ်ငန်းစဉ်တွင် RTM၊ VARI၊ hot press tank၊ oven curing prepreg (OOA) စသည်တို့ များစွာရှိသော်လည်း ပိတ်ဆို့မှုနှစ်ခုရှိသည်- ၁။ ပုံသွင်းစက်ဝန်းအချိန်ကြာမြင့်သည်။ ၂။ ဈေးနှုန်းကြီးသည် (သတ္တုနှင့်ပလတ်စတစ်နှင့်နှိုင်းယှဉ်ပါက)။ Prepreg ပုံသွင်းခြင်းလုပ်ငန်းစဉ်သည် ပုံသွင်းခြင်းလုပ်ငန်းစဉ်တစ်မျိုးအနေဖြင့် အသုတ်လိုက်ထုတ်လုပ်မှုကို ဖြစ်ပေါ်စေပြီး ထုတ်လုပ်မှုကုန်ကျစရိတ်ကို လျှော့ချပေးနိုင်ပြီး ၎င်းကို ပိုမိုကျယ်ပြန့်စွာအသုံးပြုလာကြသည်။

ပို့စ်တင်ချိန်: ၂၀၂၅ ခုနှစ်၊ ဇန်နဝါရီလ ၉ ရက်